どんなねじでも1本から注文受付 締結部品(JIS規格)を全世界へ届ける

● 世界に向けて、多品種小ロット販売

日本製品はタイをはじめ世界のあらゆるところで活用されている。しかしその修理やメンテナンスに当たっては部品が手に入りにくい。たとえば「ねじ」については、日本製品ではJIS規格に基づく単位mmのミリねじが使用されており、ISO規格のインチ計算とは異なる。日本製の防犯製品、バイク、家具、工作機械、弱電系などに使用されるねじを調達しようとすると、日本から取り寄せなければいけない場合がある。

サンコーインダストリーは日本の締結部品の専門商社として、様々なねじ・関連製品を世界中どこへでも一本から出荷している。長さ、太さ、素材、ピッチ(溝幅)などが異なるねじを中心に、ハードロックナット、Eリング、Cリングなど、締結部品約150万アイテムを販売する。取り扱い製品はネット上でカタログから見つけることができ、見つけられなければ問い合わせでも対応している。

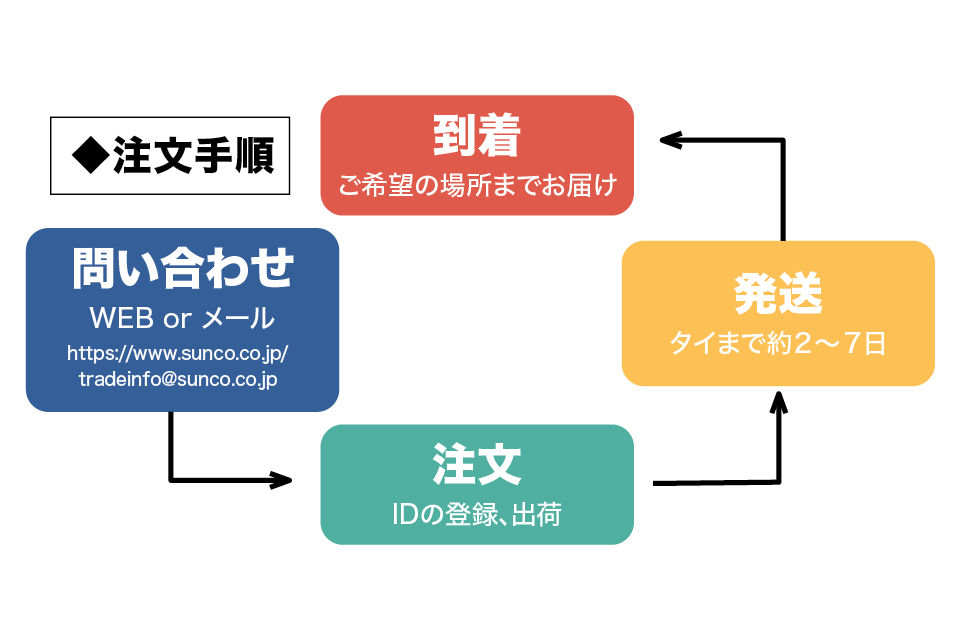

注文は1点から受け付け、世界中どこへでも発送している。日本国外からの注文にも対応するようになったのは2009年。以降、韓国、タイ、中国、香港、イスラエル、イギリスなど世界各国から問い合わせがくる。輸送時間は、タイの場合、船便なら約1週間、飛行機便なら約2日だ。いずれも注文からほぼ移動時間しかかからず手元に届くよう、注文を受けて即出荷されている。

● 全物流のIT化により誤出荷を無くす

即出荷を実現する秘訣は、限りなくIT化された物流システムにある。同社は1946年に大阪でねじ専門問屋として創業された。1981年にはコンピュータを導入し、在庫全商品の仕入れから受注・出荷・配送までをリアルタイムで管理することに成功した。1992年にはバーコードシステムによる無人管理倉庫を建設した。その後も、オフコン(事務処理用PC)のオープン化や、バーコードによる検品システム導入など、次々とIT化を進めていった。

現在は4つの拠点と、1つの物流センターと2つの倉庫を所有する。なかでも新設パレットによる自動倉庫(第一倉庫)では、超高速クレーンによって、1日に3000パッキンにもおよぶ入出庫作業をたったの3名で対応できる。少人数で無駄なく超効率化されることによって、150万種にも及ぶアイテム数であっても誤出荷が起きない。

また、もし社内に在庫がない場合は、近隣の東大阪地域にはねじメーカーが多いためすぐに調達できる。そのため、安心安全な即出荷が可能になっているのだ。

奥山淑英社長は「ここに来ればすべてのねじが手に入るというデータベースを作り、インフラ化したい」と目標を語る。どんなねじでも見つけられる『締結部品専門のAmazon』を目指し、より利用者にとって利便性が向上するようIT化を促進していく。

● ITと人的サポートとの両立

IT化の一方で、直接お客様対応をおこなう人的サービスも重要視している。社員はペアを組むことで互いに情報をシェアしてミスを防ぎ、さらに5〜10人のチームを結成することでフォローし合う。「見晴らしの良い会社に」を大切に、コロナ禍でデスクごとに設置する仕切りは透明で、互いの顔が見える光景を保っている。これら社内環境により、気づいた人がサポートにまわる体制ができている。

人的サービスの根底にある理念は「お客様のために」と「安定して働ける会社であること」だ。全員がTQC(総合的品質管理)活動に参加したり、風通しの良い社風を志している。もともと奥山社長は、個人商店の集まりの経営者であるかのようだった。しかし2011年3月11日の東日本大震災が転機となる。社員数50名だったサンコーインダストリーの東京支社(当時は東京支店)で専務を務めていたが、緊迫した日々のなか、就労時間に制限がある短い勤務時間で、社員達はこれまで以上の成績を挙げた。「皆の能力が伸びた!」と喜んだのも束の間、一人の社員が心身を崩し、無理をさせていたことに気づいた。それ以来「仕事は70点でかまわない」が主義となった。少ない労力で大きな成果を出すため、就業規則を見直し、社員一人一人が活動しやすいガイドラインを整えていった。結果、社員最高齢は91歳、社員数はこの15年で倍の430名(男性237名、女性193名)に成長した。 「社員が楽しく余裕を持って働くことで、サービスが向上しお客様の満足度もあがる。今はアジア圏のどこからでもご希望のねじが手に入れられるよう、システムとサポートの充実をはかっています」と奥山社長は言う。英語サイトも2022年夏以降にオープンする予定だ。よりスムーズに、素早く、確実に製品を届けられる体制を強化していく。

SUNCO INDUSTRIES CO., LTD.

Head Office 9-28, 1 Chome, Itachibori, Nishi-ku, Osaka 550-0012 Japan International Trade Section tradeinfo@sunco.co.jp +81-(0)6-6539-3560

+81-(0)6-6539-4011 https://www.sunco.co.jp/ ※2022年夏以降に英語サイトオープン予定

22年3月4日掲載

ไม่ว่าจะเป็นน็อตแบบไหน 1 ชิ้น ก็สั่งได้ พร้อมส่งมอบอุปกรณ์จับยึด (มาตรฐานระดับ JIS) ออกสู่ทั่วโลก

⚫ใช้รูปแบบการขายแบบ Small Lot ที่มีหลากหลายประเภทผลิตภัณฑ์ ออกสู่ทั่วโลก

ผลิตภัณฑ์ญี่ปุ่นถูกใช้ในประเทศไทยและประเทศอื่น ๆ ทุกแห่งทั่วโลก แต่ทว่าพาร์ทชิ้นส่วนที่ใช้ในการซ่อมหรือบำรุงรักษา ยังคงเข้าถึงได้ยากอยู่ ยกตัวอย่างเรื่อง “น็อต” ที่ผลิตที่ญี่ปุ่นจะเป็นน็อตที่ผลิตด้วยมาตรฐาน JIS ระดับหน่วยมิลลิเมตร (mm) ซึ่งแตกต่างกับมาตรฐาน ISO ที่จะใช้หน่วยนิ้ว (Inch) ในการคำนวณ หากใครมองหาน็อตที่ใช้ในงานอุปกรณ์ป้องกันความปลอดภัย, รถจักรยานยนต์, เฟอร์นิเจอร์, เครื่องมือกล, หรืออุปกรณ์ไฟฟ้าแรงดันต่ำก็คงอาจจะต้องสั่งซื้อจากประเทศญี่ปุ่นบ้าง

Sunco Industries เป็นผู้เชี่ยวชาญด้านอุปกรณ์จับยึดสัญชาติญี่ปุ่น พวกเราส่งออกน็อตหลากหลายชนิดและสินค้าอื่น ๆ ที่เกี่ยวข้องออกสู่ทั่วโลก แม้เพียงชิ้นเดียวเราก็ส่ง พวกเราขายอุปกรณ์จับยึดมากถึง 1.5 ล้านรายการ ตั้งแต่น็อตที่มีความยาว ขนาด วัตถุดิบ ระยะ Pitch(ความกว้างของร่อง) ที่แตกต่างกัน รวมไปถึง Hard LockNut, E-Ring, C-Ring และอื่น ๆ สามารถเข้าไปค้นหารายการสินค้าของเราได้ในเว็บไซต์ หากไม่พบสินค้าใด ๆ สามารถติดต่อทีมงานเพื่อสอบถามเพิ่มเติมได้

คุณสามารถสั่งสินค้าได้ตั้งแต่ 1 ชิ้นจากที่ไหนก็ได้ทั่วโลก เราเปิดรับการสั่งซื้อจากต่างประเทศมาตั้งแต่ปี 2009 มีการติดต่อสอบถามเข้ามาจากหลากหลายประเทศ เช่น เกาหลี ไทย จีน ฮ่องกง อิสราเอล อังกฤษและอื่น ๆ ระยะเวลาที่ใช้ในการส่ง ในกรณีส่งสินค้าไปไทยทางเรือจะใช้เวลาประมาณ 1 สัปดาห์ ถ้าขนส่งทางอากาศจะใช้เวลาประมาณ 2 วัน เราจะส่งสินค้าออกทันทีหลังจากได้รับการสั่งซื้อ (Same-day Shipping) เพื่อให้สินค้าถึงมือลูกค้าโดยเสียเวลาแค่ขั้นตอนการขนย้ายสินค้าเท่านั้น

⚫นำระบบ IT มาใช้กับระบบโลจิสติกส์ทั้งระบบ เพื่อกำจัดปัญหาการส่งสินค้าผิดพลาด

เคล็ดลับของการทำ Same-day Shipping ให้เกิดขึ้นได้จริง อยู่ที่การใช้ระบบโลจิสติกส์ที่ทำในรูปแบบ IT อย่างเต็มรูปแบบ บริษัทได้เปิดกิจการค้าส่งน็อตในโอซาก้าในเมื่อปี 1946 ปี 1981 ได้เริ่มนำคอมพิวเตอร์มาใช้งาน เพื่อสร้างระบบจัดการดูแลตั้งแต่ขั้นตอนเก็บสต็อก, รับคำสั่งซื้อ, ส่งออกสินค้าจนถึงการส่งมอบด้วยระบบการรายงานผลแบบทันที (Real Time) จนประสบผลสำเร็จ และใน ปี 1992 ได้สร้างคลังสินค้าไร้คน (Humanless Warehouse) ด้วยระบบบาร์โค้ด ต่อจากนั้นได้นำระบบ IT มาใช้กับระบบอื่น ๆ เป็นลำดับถัดไป เช่น การเปลี่ยนให้คอมพิวเตอร์สำนักงานเป็นระบบเปิด (คอมพิวเตอร์ที่ใช้ในงานธุรการ) หรือการนำเข้าระบบตรวจสอบสินค้าจากบาร์โค้ด และอื่น ๆ

ปัจจุบันพวกเรามีฐานการผลิต 4 แห่ง คลังสินค้า 2 แห่ง และโลจิสติกส์เซ็นเตอร์อีก 1 แห่ง ภายในของ Auto-Warehouse (คลังสินค้าที่ 1) ที่ใช้พาเลทใหม่ มีเครนความเร็วสูงทำให้ใช้พนักงานเพียงแค่ 3 คนในการรองรับงานขนถ่ายสินค้ามากถึง 3000 แพ็ค/วัน การใช้พนักงานที่น้อยทำให้ไม่เกิด Loss มีประสิทธิภาพสูงมาก และไม่เกิดปัญหาการส่งสินค้าผิด แม้เราจะมีสินค้าถึง 1.5 ล้าน รายการก็ตาม นอกจากนี้บริษัทเราตั้งอยู่ย่านฮิงาชิโอซาก้า ซึ่งเป็นย่านที่มีโรงงานผลิตน็อตตั้งอยู่เป็นจำนวนมาก ต่อให้เกิดกรณีไม่มีสต็อกภายในบริษัทก็ยังสามารถจัดหาสินค้าส่งมอบได้ทันที สิ่งเหล่านี้ทำให้เราสามารถทำ Same-day Shipping ได้อย่างปลอดภัยหายห่วง

ประธานโอคุยามะ โยชิฮิเดะ กล่าวถึงเป้าหมายไว้ว่า “ผมต้องการสร้างแพลทฟอร์ม Database ที่ลูกค้าสามารถเข้าถึงผลิตภัณฑ์น็อตทั้งหมดจากที่นี้ได้” ตั้งเป้าให้เป็น “Amazon ของผลิตภัณฑ์อุปกรณ์จับยึด” ที่ไม่ว่าผลิตภัณฑ์น็อตแบบไหนก็หาเจอ สนับสนุนการใช้ระบบ IT เพื่อเสริมสร้างความสะดวกให้กับผู้ใช้งานมากยิ่งขึ้น

⚫การซัพพอร์ตในด้านคนและ IT ควบคู่กัน

อีกด้านหนึ่งของการพัฒนาด้าน IT ก็ยังให้ความสำคัญกับการบริการที่ใช้บุคลากรในการรองรับลูกค้าโดยตรง พนักงานจะจับคู่แลกเปลี่ยนข้อมูลกันเพื่อป้องกันความผิดพลาด ยิ่งกว่านั้นมีสร้างทีม 5-10 คน เพื่อดูแลงานซึ่งกันและกัน และยังให้ความสำคัญกับการทำ “บริษัทให้มีทัศนวิสัยที่ดี” แม้ในสถานการณ์โควิด-19 ที่มีการติดฉากกั้นระหว่างโต๊ะทำงาน ก็เลือกใช้ฉากกันที่โปร่งใส เพื่อให้สามารถมองเห็นหน้ากันและกันได้ สภาพภายในบริษัทแบบนี้สร้างระบบให้พนักงานที่สังเกตเห็นสามารถเข้าไปซัพพอร์ตกันได้ทันที

แนวคิดต้นกำเนิดการบริการด้วยคนนั้นคือ “เพื่อลูกค้า” และ“เป็นบริษัทที่สามารถทำงานได้อย่างมั่นคง” พนักงานทุกคนจะร่วมกิจกรรม TQC (Total Quality Control) ตั้งใจสร้างบริษัทให้มีบรรยากาศการทำงานที่ดี ประธานโอคุยามะผู้เป็นแกนนำเรื่องนี้ เป็นเหมือนผู้บริหารที่รวมร้านค้ารายย่อยเข้าด้วยกันหลังจากนั้นก็เป็นกรรมการผู้จัดการที่ Sunco Industries สาขาย่อยโตเกียวที่ตอนนั้นมีพนักงาน 50 คน (สาขาโตเกียว ณ ตอนนั้น) แต่ทว่าเหตุการณ์แผ่นดินไหวที่ภูมิภาคโทโฮคุที่เกิดขึ้นวันที่ 11 มีนาคม 2011 ก็กลายมาเป็นจุดพลิกผัน ท่ามกลางแต่ละวันที่ตึงเครียด และช่วงเวลาทำงานที่น้อยจากข้อจำกัดเรื่องเรื่องเวลาเข้าทำงาน แต่พวกพนักงานสามารถสร้างผลงานออกมาได้ดีมากกว่าอดีตที่ผ่านมา หลังจากรู้สึกดีใจที่ “ทุกคนพัฒนาขึ้น!” ได้ไม่นาน ก็รู้สึกได้ว่าตนเองกำลังทำให้พนักงานคนหนึ่งต้องฝืนทำงาน ทำลายสุขภาพร่างกายและจิตใจ หลังจากนั้นเป็นต้นมาก็ยึดคำพูดที่ว่า “งานแค่ 70 คะแนนก็ไม่เป็นไร” เป็นแนวคิดหลัก และแก้ไขกฎระเบียบบริษัทขึ้นใหม่เพื่อให้สร้างผลสำเร็จที่ยิ่งใหญ่จากการใช้แรงงานที่น้อยลง เตรียมแนวทางต่าง ๆ เพื่อให้พนักงานแต่ละคนสามารถทำงานได้ง่ายขึ้น ผลลัพธ์คือ มีพนักงานที่อายุสูงสุดถึง 91 ปี และเติบโตจนมีจำนวนพนักงานมากถึง 430 คน (ชาย 237 คน หญิง 193 คน) เพิ่มขึ้นเท่าตัวในรอบ 15 ปี นี้

“พนักงานทำงานด้วยความสนุก และความอยากทำ ก็จะทำให้มีการบริการที่ดีขึ้น ส่งผลต่อระดับความพึงพอใจของลูกค้าที่มากขึ้น ตอนนี้กำลังเสริมสร้างระบบและการดูแลลูกค้าอย่างเต็มที่ เพื่อส่งผลิตภัณฑ์น็อตถึงมือลูกค้าตรงตามความต้องการ แม้ว่าลูกค้าจะสั่งจากที่ใดในทวีปเอเชียก็ตาม” ประธานโอคุยามะได้กล่าวไว้และยังมีแผนเปิดเว็บไซต์ภาษาอังกฤษหลังกันยายนปี 2022 เพื่อเสริมสร้างระบบการส่งมอบสินค้าที่ถูกต้อง รวดเร็ว ราบรื่นมากขึ้น